È ‘made in Italy’ l’innovativo biomateriale ricavato dai funghi che, per ora, trova applicazione soprattutto nella bioedilizia e nell’interior design, ma le cui potenzialità, come vedremo, si possono estendere a diversi altri ambiti.

Si tratta di una bioplastica ottenuta grazie alla sinergia che si crea tra la fibra del fungo (il micelio) e i microrganismi presenti negli scarti della filiera agro-alimentare e non solo.

Scarti che, perciò, invece di rappresentare un costo per le aziende che devono smaltirli diventano una risorsa, in linea con quella che oggi viene chiamata economia circolare.

I microrganismi, opportunamente trattati, diventano nutrimento per il fungo coltivato, la cui crescita viene arrestata prima della nascita del frutto.

Ne deriva un composto che dopo un particolare processo di lavorazione viene trasformato in materiale ecocompatibile e totalmente compostabile.

A realizzarlo è la Mogu (fungo in cinese), una start-up con sede a Inarzo, in provincia di Varese che si rifà all’esperienza di Maurizio Montalti, un ingegnere/artista di stanza ad Amsterdam, che realizza le sue opere con nuovi materiali, tra quali, appunto, una bioplastica ottenuta dai funghi che si cibano di altri scarti organici.

È ‘made in Italy’ l’innovativo biomateriale ricavato dai funghi che, per ora, trova applicazione soprattutto nella bioedilizia e nell’interior design, ma le cui potenzialità, come vedremo, si possono estendere a diversi altri ambiti.

Si tratta di una bioplastica ottenuta grazie alla sinergia che si crea tra la fibra del fungo (il micelio) e i microrganismi presenti negli scarti della filiera agro-alimentare e non solo.

Scarti che, perciò, invece di rappresentare un costo per le aziende che devono smaltirli diventano una risorsa, in linea con quella che oggi viene chiamata economia circolare.

I microrganismi, opportunamente trattati, diventano nutrimento per il fungo coltivato, la cui crescita viene arrestata prima della nascita del frutto.

Ne deriva un composto che dopo un particolare processo di lavorazione viene trasformato in materiale ecocompatibile e totalmente compostabile.

A realizzarlo è la Mogu (fungo in cinese), una start-up con sede a Inarzo, in provincia di Varese che si rifà all’esperienza di Maurizio Montalti, un ingegnere/artista di stanza ad Amsterdam, che realizza le sue opere con nuovi materiali, tra quali, appunto, una bioplastica ottenuta dai funghi che si cibano di altri scarti organici.

“Quel che viene sfruttato è il principio della crescita naturale, solo che il processo viene arrestato prima che nasca il ‘frutto’ – spiega Stefano Babbini, ceo di Mogu - . In pratica, facciamo crescere i funghi in substrati ma, anziché produrre i frutti, ci fermiamo un po’ prima realizzando, attraverso particolari processi di lavorazione, materiali compositi e non che possono trovare diverse applicazioni. Tra i vari protocolli di crescita vengono impiegati gli scarti provenienti dal segmento alimentare”.

L’avventura di Mogu è iniziata nel 2015 con la fase progettuale per passare, nel 2016, alla lavorazione vera e propria.

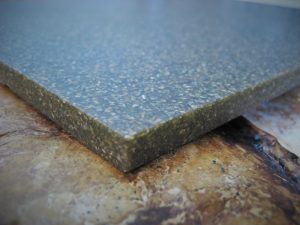

“Oggi collaboriamo con diverse aziende e siamo impegnati nella valorizzazione degli scarti che non vengono sfruttati adeguatamente - prosegue Babbini -. In questo modo possiamo creare questo materiale con il quale realizzare pannelli bi o tridimensionali con proprietà fono-assorbenti e isolanti da impiegare nella bioedilizia.”

I pannelli possono essere applicati anche a parete, con finalità decorative, svolgendo funzioni di isolamento capaci di migliorare tra l’altro il comfort acustico.

Un’altra interessante applicazione riguarda i pavimenti: resilienti, morbidi, isolanti, naturali e di facile manutenzione.

“Quel che viene sfruttato è il principio della crescita naturale, solo che il processo viene arrestato prima che nasca il ‘frutto’ – spiega Stefano Babbini, ceo di Mogu - . In pratica, facciamo crescere i funghi in substrati ma, anziché produrre i frutti, ci fermiamo un po’ prima realizzando, attraverso particolari processi di lavorazione, materiali compositi e non che possono trovare diverse applicazioni. Tra i vari protocolli di crescita vengono impiegati gli scarti provenienti dal segmento alimentare”.

L’avventura di Mogu è iniziata nel 2015 con la fase progettuale per passare, nel 2016, alla lavorazione vera e propria.

“Oggi collaboriamo con diverse aziende e siamo impegnati nella valorizzazione degli scarti che non vengono sfruttati adeguatamente - prosegue Babbini -. In questo modo possiamo creare questo materiale con il quale realizzare pannelli bi o tridimensionali con proprietà fono-assorbenti e isolanti da impiegare nella bioedilizia.”

I pannelli possono essere applicati anche a parete, con finalità decorative, svolgendo funzioni di isolamento capaci di migliorare tra l’altro il comfort acustico.

Un’altra interessante applicazione riguarda i pavimenti: resilienti, morbidi, isolanti, naturali e di facile manutenzione.

“Una linea, quella dei pavimenti, che abbiamo potuto creare grazie a un progetto di industrializzazione reso possibile da un finanziamento messo a disposizione dalla Ue”, commenta ancora il ceo di Mogu.

Le produzioni dell’azienda varesina vengono però utilizzate anche per realizzare materiali flessibili come, ad esempio, la finta pelle o nuove soluzioni dedicate alle finiture.

“Siamo costantemente in contatto con il settore agricolo per l’approvvigionamento delle materie prime seconde e stiamo studiando nuove soluzioni per le finiture – prosegue al proposito Babbini -. Ne sono un esempio le resine con pigmentazioni ‘green’ che consentono di ottenere un effetto finale il più vicino possibile al naturale”.

L’obiettivo di Mogu è ora avere un impatto su scala industriale per portare i prodotti a un livello significativo.

“Sono in corso altre sperimentazioni grazie alla collaborazione di aziende, anche multinazionali, al fine di individuare

“Una linea, quella dei pavimenti, che abbiamo potuto creare grazie a un progetto di industrializzazione reso possibile da un finanziamento messo a disposizione dalla Ue”, commenta ancora il ceo di Mogu.

Le produzioni dell’azienda varesina vengono però utilizzate anche per realizzare materiali flessibili come, ad esempio, la finta pelle o nuove soluzioni dedicate alle finiture.

“Siamo costantemente in contatto con il settore agricolo per l’approvvigionamento delle materie prime seconde e stiamo studiando nuove soluzioni per le finiture – prosegue al proposito Babbini -. Ne sono un esempio le resine con pigmentazioni ‘green’ che consentono di ottenere un effetto finale il più vicino possibile al naturale”.

L’obiettivo di Mogu è ora avere un impatto su scala industriale per portare i prodotti a un livello significativo.

“Sono in corso altre sperimentazioni grazie alla collaborazione di aziende, anche multinazionali, al fine di individuare  impieghi diversi nel segmento della mobilia o come elementi di arredo. Stiamo lavorando e investendo sui questi prodotti ricavati dalla fungina. Lo spettro applicativo è teoricamente notevole ma per realizzare buoni prodotti bisogna essere specializzati e preferiamo perciò concentrarci per ora solo su alcune linee di prodotto come, appunto, i pannelli e i pavimenti”, prosegue il manager.

Per presentarne le caratteristiche e le potenzialità, i materiali creati da Mogu partecipano, attraverso installazioni, ai principali appuntamenti mondiali dedicati all’edilizia e all’interior design, come ad esempio il recente Maison&Objects di Parigi.

Ma è nell’industrializzazione del progetto che attualmente si concentrano gli sforzi di Mogu, con l’obiettivo di incrementare la capacità produttiva.

“Ora è necessario produrre su scala significativa – conclude Stefano Babbini –. Al momento, infatti, i nostri materiali non sono commercializzati, ma se contattati siamo comunque in grado di soddisfare le richieste di piccole quantità”.

Ecco dunque un altro esempio di come gli scarti alimentari possano essere impiegati nell'edilizia. Esempio che si aggiunge all'esperienza di Edizero già raccontata da Riciblog qualche tempo fa.

impieghi diversi nel segmento della mobilia o come elementi di arredo. Stiamo lavorando e investendo sui questi prodotti ricavati dalla fungina. Lo spettro applicativo è teoricamente notevole ma per realizzare buoni prodotti bisogna essere specializzati e preferiamo perciò concentrarci per ora solo su alcune linee di prodotto come, appunto, i pannelli e i pavimenti”, prosegue il manager.

Per presentarne le caratteristiche e le potenzialità, i materiali creati da Mogu partecipano, attraverso installazioni, ai principali appuntamenti mondiali dedicati all’edilizia e all’interior design, come ad esempio il recente Maison&Objects di Parigi.

Ma è nell’industrializzazione del progetto che attualmente si concentrano gli sforzi di Mogu, con l’obiettivo di incrementare la capacità produttiva.

“Ora è necessario produrre su scala significativa – conclude Stefano Babbini –. Al momento, infatti, i nostri materiali non sono commercializzati, ma se contattati siamo comunque in grado di soddisfare le richieste di piccole quantità”.

Ecco dunque un altro esempio di come gli scarti alimentari possano essere impiegati nell'edilizia. Esempio che si aggiunge all'esperienza di Edizero già raccontata da Riciblog qualche tempo fa.